Da es in den Kommentaren doch ein wenig versteckt ist, veröffentliche ich unsere aktuellen Konfigurationsdateien auch noch mal an dieser Stelle.

Konfiguration vom 11.01.2015

Derzeit sind zwei Dateien für das ABS Filament in dem Archiv, eine mit deaktiviertem Extruderlüfter, mit dieser haben wir bisher die besten Ergebnisse erzielt, die zweite mit automatischer Lüftersteuerung, diese wurde immer verwendet, wenn Brücken gedruckt werden müssen. Leider haben wir damit noch Probleme, wenn hohe, relativ dünne Objekte gedruckt werden sollen. Der Slic3r schaltet dann den Lüfter an und das ABS scheint zu schnell abzukühlen. Dadurch bilden sich Spannungsrisse in den Teilen weil die Schichten nicht mehr genug aneinander haften. Also noch Optimierungsbedarf.

"schneller Test" sind die derzeitigen Druckeinstellungen, die Bewegungen sind schneller als die ersten Werte, mit denen wir begonnen haben, aber da ist sicher noch Luft nach oben, um die Drucke weiter zu beschleunigen. Aber fürs erste ist das schon nicht schlecht.

Die Druckereinstellungen in der "myTest" Konfigurationsdatei sind dabei vermutlich die langweiligsten. Aber der Vollständigkeit halber sind sie mal mit drin.

Die Dateinamen sind noch den Test geschuldet, wenn wir später an den Geschwindigkeiten drehen und weiteres Finetuning daran vornehmen, werden wir uns noch bessere Dateinamen überlegen, die aussagekräftiger sind.

BigOne90

Zwei alte Säcke go 3D Printing :)

Montag, 12. Januar 2015

Sonntag, 11. Januar 2015

Der klügere gibt nach

und lässt sich dann doch drucken :)

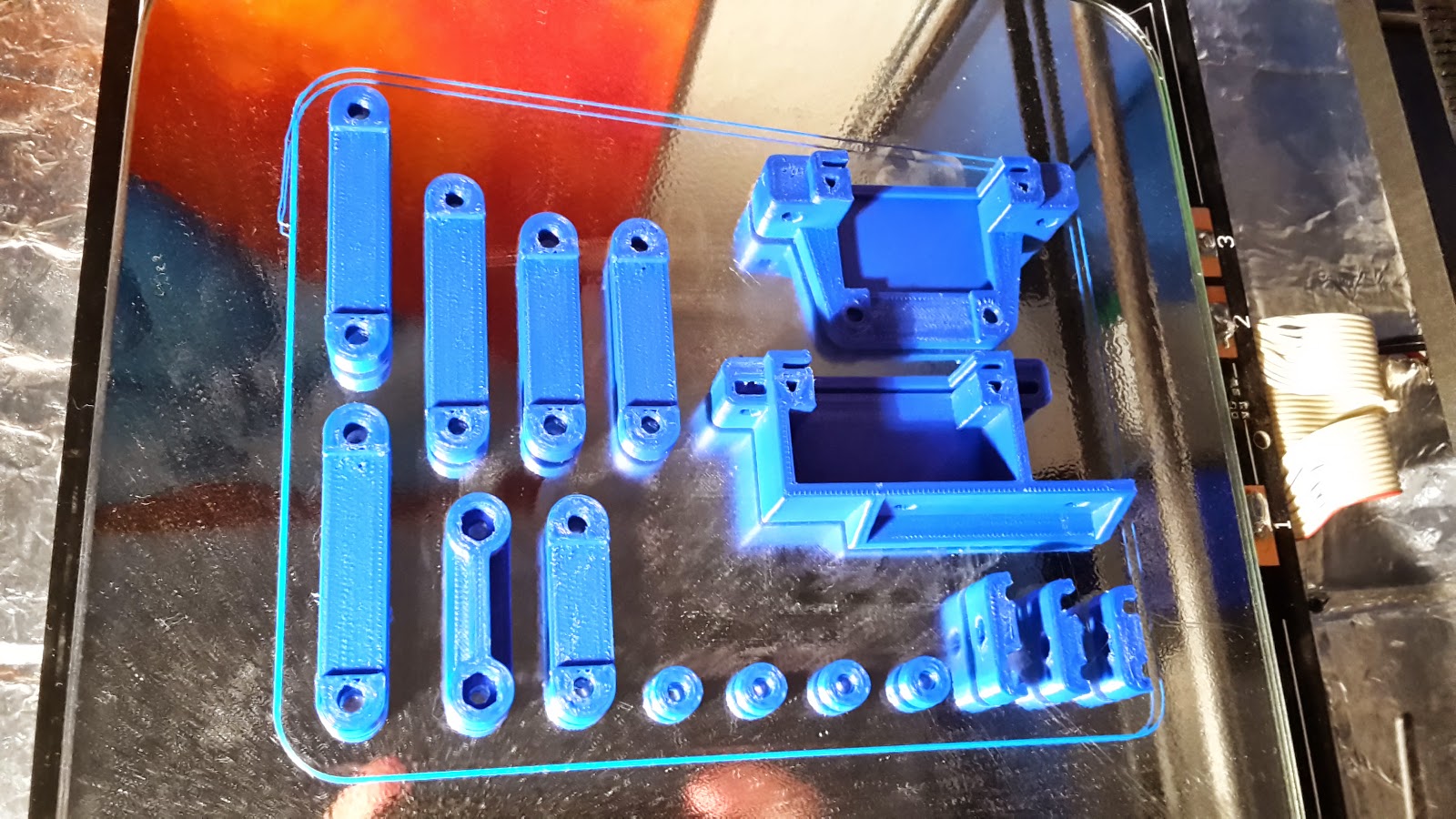

Die ganzen Kabelclipse, die sich letztes mal noch geweigert haben, sich drucken zu lassen, haben jetzt aufgegeben.

Also wieder ein paar Teile erfolgreich für den zweiten Drucker fertig gestellt.

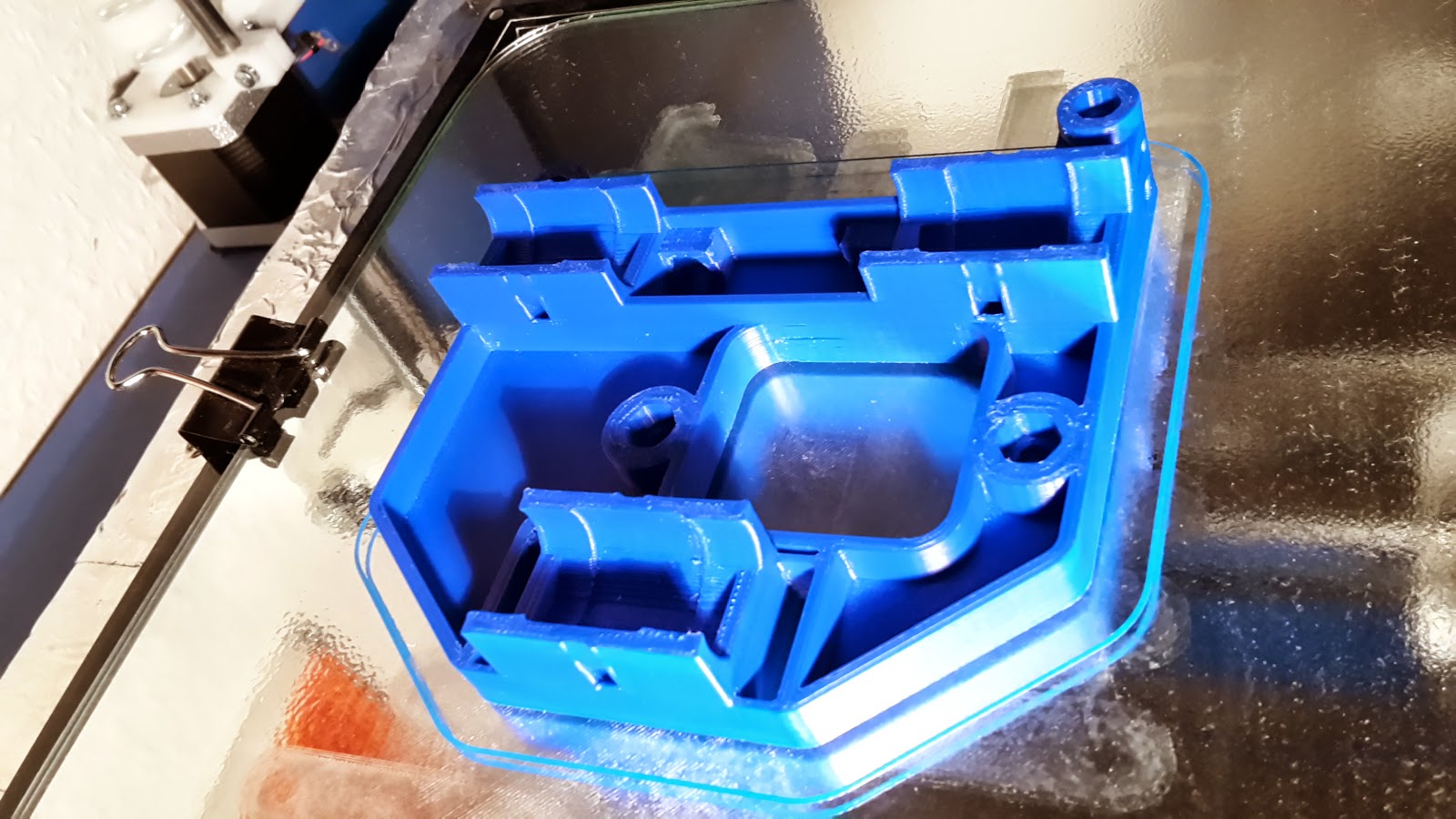

Etwas später am Abend lief dann noch der Druck für den Schlitten der X Achse. Eines der ersten wirklich grossen Teile für den Drucker.

Einfach hübsch geworden :) Es bringt noch immer Spaß, dem Drucker dabei zuzusehen, wie sich alle Teile des Druckers bewegen, langsam das Filament in den Extruder gezogen wird und langsam ein neues Teil entsteht.

Irgendwann ist dann auch die Pflicht geschafft und die Kür kann kommen. Es sind ja noch ein paar Ideen in der Queue.

Die ganzen Kabelclipse, die sich letztes mal noch geweigert haben, sich drucken zu lassen, haben jetzt aufgegeben.

|

| Alles für die Kabel |

Also wieder ein paar Teile erfolgreich für den zweiten Drucker fertig gestellt.

Etwas später am Abend lief dann noch der Druck für den Schlitten der X Achse. Eines der ersten wirklich grossen Teile für den Drucker.

|

| X Carrier |

Irgendwann ist dann auch die Pflicht geschafft und die Kür kann kommen. Es sind ja noch ein paar Ideen in der Queue.

Freitag, 9. Januar 2015

Manchmal geht es schief ....

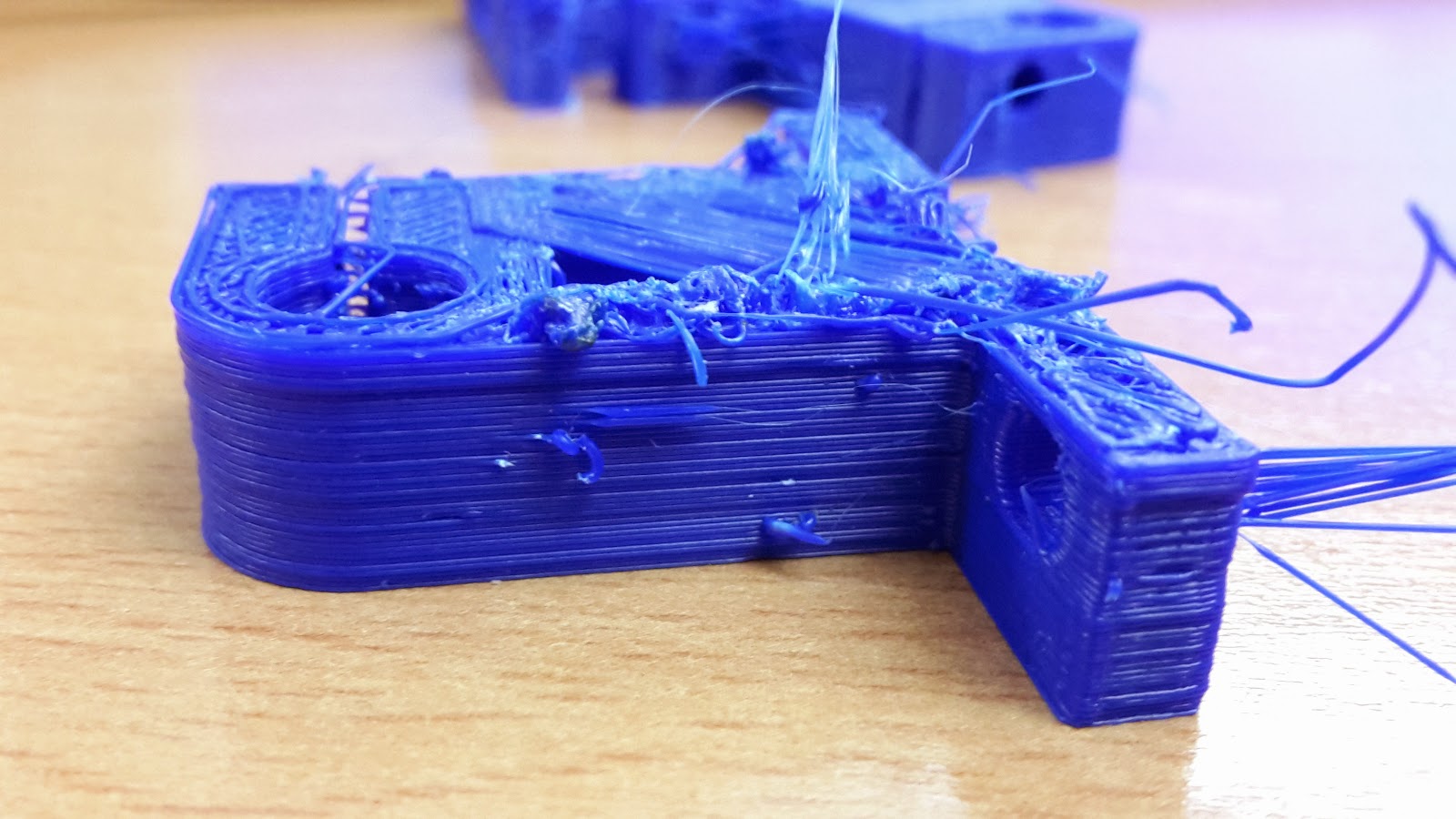

Gestern Abend hatte ich den Plan, noch ein paar weitere Teil für den zweiten Drucker herzustellen. Hauptsächlich Kleinkram wie die Kabelhalter für die ganzen Motor- und Flachbandkabel, was halt alles so anfällt, um den Drucker komplett zu bekommen.

Also das Druckbett voll gepackt, Slic3r drüber laufen lassen. Es werden 50 Schichten á 0,25 mm, Druckzeit ca 2 Stunden. Schön :) Also lass ma' machen.

Bei der fünften Schicht stolpere ich unglücklich über das USB Kabel und ziehe den Stecker aus der Verlängerung. Schon doof, wenn der Drucker nicht mehr weiß, was er machen soll und mit eingeschalteten Heizungen auf der Stelle stehen bleibt.... Also Reset, alle Achsen auf Home und die angefangenen Teile vom Druckbett kratzen....

Wenigstens ging das, ohne dass das Druckbett wieder allzu kalt wurde. Also Knoten ins Kabel, damit der Stecker sich nicht mehr so schnell löst - in Zukunft reiße ich also entweder den Drucker oder das Notebook vom Tisch - und den Druck neu gestartet.

Nach ein paar Schichten fällt mir auf, dass ich vergessen hatte, den Druckkopf von den angeschmolzenen Kunststoffresten des ersten Versuchs zu befreien. Ein dicker Blob hing dann auch an einem der frisch gedruckten Teile... Der Versuch, ihn abzuziehen mündete darin, dass das ganze Teil sich vom Druckbett löste .... Mist. Damit ging die nächste "Schicht" für dieses Teil in die Luft und bildete einen noch grösseren Klumpen unter dem Hotend, der spätestens beim nächsten Teil ärger gemacht hätte. Also der zweite unterbrochene Druck des Tages.

Was lernt man daraus? Es gibt Tage, da möchte das Universum einfach nicht, dass man druckt. Dann halt nicht. Heute ist auch noch ein Tag und diesmal wird von der SD Karte gedruckt. Dann kann mit dem Kabel schon mal nichts passieren.

Also das Druckbett voll gepackt, Slic3r drüber laufen lassen. Es werden 50 Schichten á 0,25 mm, Druckzeit ca 2 Stunden. Schön :) Also lass ma' machen.

Bei der fünften Schicht stolpere ich unglücklich über das USB Kabel und ziehe den Stecker aus der Verlängerung. Schon doof, wenn der Drucker nicht mehr weiß, was er machen soll und mit eingeschalteten Heizungen auf der Stelle stehen bleibt.... Also Reset, alle Achsen auf Home und die angefangenen Teile vom Druckbett kratzen....

Wenigstens ging das, ohne dass das Druckbett wieder allzu kalt wurde. Also Knoten ins Kabel, damit der Stecker sich nicht mehr so schnell löst - in Zukunft reiße ich also entweder den Drucker oder das Notebook vom Tisch - und den Druck neu gestartet.

Nach ein paar Schichten fällt mir auf, dass ich vergessen hatte, den Druckkopf von den angeschmolzenen Kunststoffresten des ersten Versuchs zu befreien. Ein dicker Blob hing dann auch an einem der frisch gedruckten Teile... Der Versuch, ihn abzuziehen mündete darin, dass das ganze Teil sich vom Druckbett löste .... Mist. Damit ging die nächste "Schicht" für dieses Teil in die Luft und bildete einen noch grösseren Klumpen unter dem Hotend, der spätestens beim nächsten Teil ärger gemacht hätte. Also der zweite unterbrochene Druck des Tages.

Was lernt man daraus? Es gibt Tage, da möchte das Universum einfach nicht, dass man druckt. Dann halt nicht. Heute ist auch noch ein Tag und diesmal wird von der SD Karte gedruckt. Dann kann mit dem Kabel schon mal nichts passieren.

Donnerstag, 8. Januar 2015

Drucker drucken

Das Haarspray funktioniert weiterhin einwandfrei....

Gestern wurden wieder ein paar Teile erfolgreich auf das Druckbett gebracht. Hauptsächlich Teile für den zweiten Drucker.

Sehr viel kann ich zu diesem Druck gar nicht mehr sagen. Das ganze hat fast zwei Stunden gedauert und lief ganz gemütlich vor sich hin, ohne dass ich mich weiter drum kümmern musste.

Sehr schön zu sehen war die automatische Lüftersteuerung, die den Lüfter am Extruder automatisch einschaltet, wenn eine Brücke gedruckt werden muss oder wenn die für eine Schicht benötigte Zeit unter 60 Sekunden war.

Heute abend wird vermutlich der nächsten Satz an Teilen gedruckt, um dem zweiten Drucker ein wenig näher zu kommen.

Gestern wurden wieder ein paar Teile erfolgreich auf das Druckbett gebracht. Hauptsächlich Teile für den zweiten Drucker.

|

| Screenshot vom Repetier-Host mit den platzierten Bauteilen |

|

| Nach dem erfolgreichem Druck |

Sehr schön zu sehen war die automatische Lüftersteuerung, die den Lüfter am Extruder automatisch einschaltet, wenn eine Brücke gedruckt werden muss oder wenn die für eine Schicht benötigte Zeit unter 60 Sekunden war.

Heute abend wird vermutlich der nächsten Satz an Teilen gedruckt, um dem zweiten Drucker ein wenig näher zu kommen.

Wie war das mit dem funktionierenden Druck?

Wie sollte es anders sein, kaum denkt man, man hat die perfekte Lösung gefunden, um mit ABS auf der Spiegelfliese zu drucken, geht wieder alles schief....

Der Drucker ist in der Zwischenzeit umgezogen - aus Torstens Keller in mein Wohnzimmer. Schön, wenn man nicht auf den WAF achten muss :D

Das Drucken auf der Rückseite der Spiegelfliese hat natürlich - wie sollte es anders sein - plötzlich nicht mehr geklappt, die Stücke reißen beim Druck wieder vom Druckbett ab und der Druck muss abgebrochen werden. Warum sollte es auch klappen? Manchmal sollte der Singular doch "die Drucker" sein, so zickig wie die Kiste manchmal ist. Aber, auch wenn ich vorgreife, die Lösung scheint (hoffentlich endgültig) gefunden.

Nebenbei habe ich mich noch ein wenig darum gekümmert, den Drucker leiser zu bekommen. Das Netzteil war günstig und hat genügend Leistung, aber der verbaute Lüfter machte Lärm wie eine startende 747 mit defekten Lagern im Triebwerk.

Da das Netzteil ohne Lüfter gar nicht laufen wollte, habe ich die Bastelkisten durchkramt und einen passenden (60mm) Lüfter gefunden. Stecker umgelötet, zusammengebaut, Netzteil läuft. Das sah schon nicht schlecht aus. Der Test am Drucker offenbarte allerdings, dass die Überwachung des Lüfters doch ausgefeilter war als gedacht. Sobald das Netzteil auch nur einen Motor mit Strom versorgen sollte, ging es wieder aus.

Während der Originallüfter ca 580 mA zog, brauchte der neue Flüsterlüfter nur 120 mA. Anscheinend reichte der Strom, um das Netzteil davon zu überzeugen, ein Lüfter sei vorhanden, damit es an geht, aber wenn Leistung abgefordert wurde, wird der Lüfter als Defekt erachtet und das Netzteil geht aus.

Abhilfe schuf ein 27 Ohm 11 Watt Widerstand, der parallel zum Lüfter angeschlossen wurde. Es ist zwar schade um die 5 W, die einfach als Wärme verbraten werden, aber dafür ist das Netzteil leise genug um nicht zu stören und es geht nicht aus, wenn die Motoren und Heizungen eingeschaltet werden.

Aber jetzt zum Haftungsproblem ... Die Lösung war einfach: Haarspray. Ich habe fünf dünne Schichten Haarspray (Extra Strong) auf die Glasseite der Spiegelfliese aufgetragen - zwischendurch immer trocknen lassen. Ergebnis ist eine glänzende, leicht raue und klebrige Schicht auf dem Glas. Alles wieder zusammen gebaut, justiert, getestet - passt :)

Nach kleinen Tests war der erste Versuch eine Tardis. Nach drei Stunden Druckzeit stand sie dann fertig auf dem Druckbett. Die Legofigur dient zum Größenvergleich :)

Nachdem das funktionierte, fing ich an, an der Geschwindigkeit zu drehen, bisher war ja alles recht langsam. Inzwischen läuft es schon ganz gut, auch wenn ich sicher noch nicht an der oberen Grenze angelangt bin.

Die Oberseite der Tardis ist noch ein wenig ... pickelig, ebenso bestand noch das Problem, dass die erste Schicht so viel Material auf das Druckbett brachte, dass sich auch dort Pickel gebildet haben, die aber vom Druckkopf in der zweiten und dritten Lage gerade gebügelt wurden. Damit dies in Zukunft nicht mehr geschieht, ahbe ich den Extrusion Multiplier angepasst. Hierzu finden sich im mehrere Anleitungen im Netz, wie das am Besten gemacht wird. Im Grunde läuft es darauf hinaus, ein Objekt zu drucken, dass nur eine Schicht als Wandstärke hat, im Gcode zu schauen, von welcher Wandstärke Slic3r ausgeht, zu drucken, zu messen und zu korrigieren :)

Für meinen Sohn (und ich hatte auch meinen Spass dabei) habe ich dann noch ein paar Ziele für unsere Nerfs gedruckt. Immer nur Testkörper wird langweilig und da kam es nicht auf Perfektion an, also das richtige um die Einstellungen anzupassen.

Inzwischen ist die erste Schicht glatt wie sie sein soll, die Maße passen sehr genau und auch die oberen Perimeter, also die 'Deckel' sind schön glatt auf dem Infill.

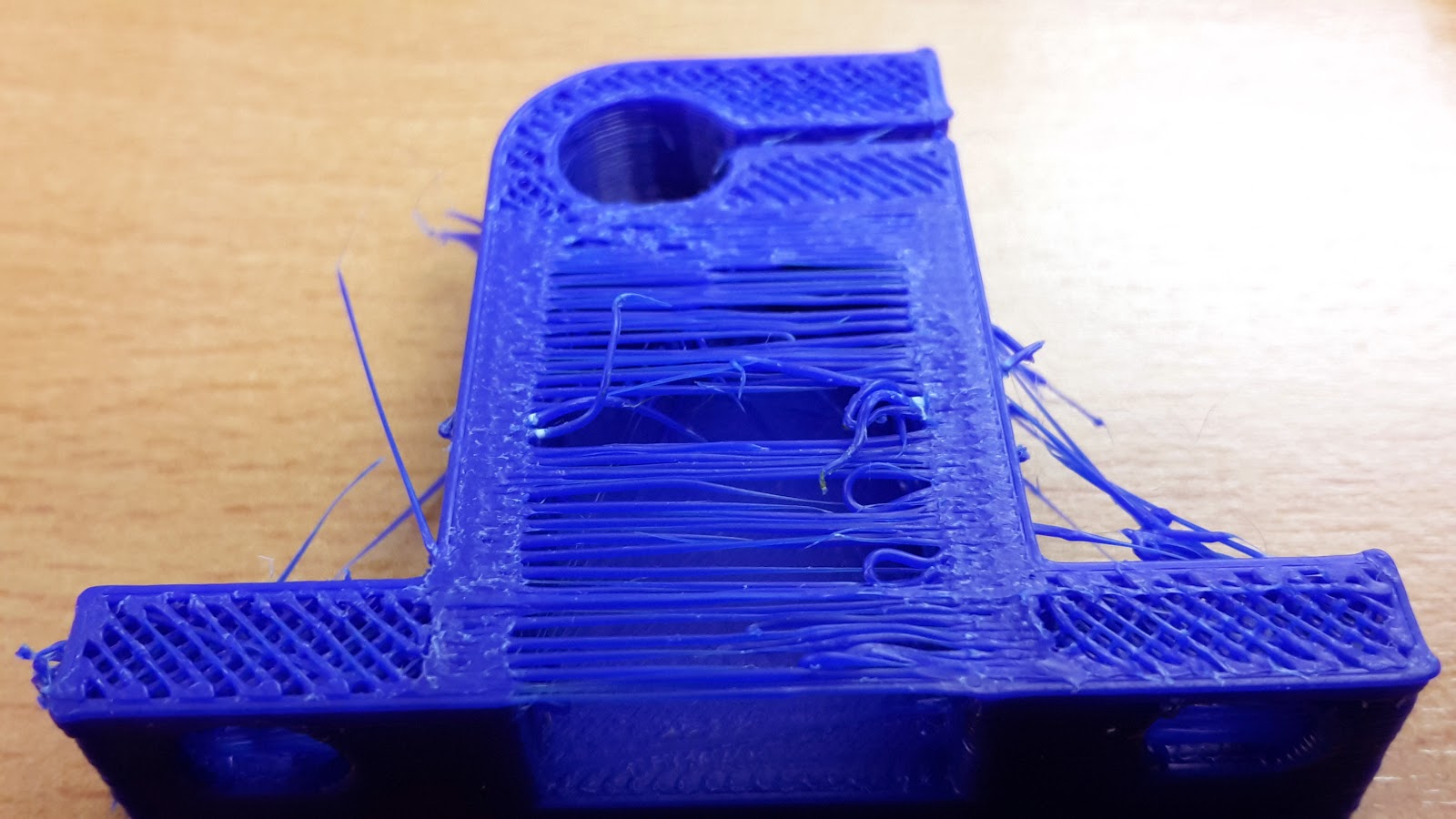

Als es daran ging, die ersten Teile für den zweiten Drucker zu drucken, tauchte allerdings eine andere Schwierigkeit auf, die vorher nicht auffiel. Ich wollte die Halter der Y-Führungsstangen drucken. Diese sind hohl, damit nicht so viel Material verbraucht wird und weil im Inneren die Schrauben stecken, mit denen die Stangen fixiert werden. Hierzu muss der Drucker eine Brücke drucken, also das Material mehr oder weniger in der freien Luft verteilen.

Das geschmolzene ABS blieb dabei am Druckkopf hängen und hat dann einen Wulst auf der anderen Seite gebildet, an der der Extuder dann hängen bleiben würde. Damit war der Druck gelaufen.... Da ich vier von den Teilen in dem Druckjob hatte, habe ich bei den restlichen Drei ein klein wenig auf den Druck gepustet, während die Brücken gedruckt werden sollten. Damit ging das schon viel besser.

Nächstes Teil war dann erst einmal ein Brücken-Test-Objekt, zusammen mit einem konfigurierten Lüfter im Slic3r. Irgendwofür muss das Ding ja da sein ...

Der Testdruck sah dann auch schon recht gut aus, nur die 28mm Brücke zog ein paar Fäden nach unten, alles andere war gerade.

Der erste frisch gedruckte Halter der Führungsstangen sah dann auch sehr viel besser aus als die vorigen Versuche :)

Als nächstes kamen die Zahnräder des Extruders an die Reihe. Die Druckzeit für beide gemeinsam betrug ca 45 Minuten. Das Ergebnis kann sich sehen lassen!

Das ganze noch immer mit der selben Schicht Haarspray, inzwischen riecht auch nicht mehr die halbe Wohnung danach, wenn das Heatbed anfängt zu heizen :)

Aus der rauen, transparenten Schicht wird an den Stellen, an denen bereits gedruckt wurde eine matte, fast glatte Fläche, aber die Haftung scheint dennoch gegeben zu sein. Die Teile lassen sich nur mit Gewalt vom Druckbett lösen, solange dieses heiß ist. Während des Abkühlens fängt es an zu knistern und bei ca 70°C lässt sich das Teil ganz leicht vom Druckbett nehmen.

Die letzten Versuche waren auf jeden Fall so,wie ich mir 3D Druck wünsche. Einmal vernünftig eingestellt macht der Drucker keine Arbeit mehr und es kann spontan etwas erstellt werden.

Jetzt werden nach und nach die restlichen Teile für den zweiten Drucker hergestellt, damit der auch endlich fertig wird. Hoffentlich klappt alles weiter so gut ...

Der Drucker ist in der Zwischenzeit umgezogen - aus Torstens Keller in mein Wohnzimmer. Schön, wenn man nicht auf den WAF achten muss :D

Das Drucken auf der Rückseite der Spiegelfliese hat natürlich - wie sollte es anders sein - plötzlich nicht mehr geklappt, die Stücke reißen beim Druck wieder vom Druckbett ab und der Druck muss abgebrochen werden. Warum sollte es auch klappen? Manchmal sollte der Singular doch "die Drucker" sein, so zickig wie die Kiste manchmal ist. Aber, auch wenn ich vorgreife, die Lösung scheint (hoffentlich endgültig) gefunden.

Nebenbei habe ich mich noch ein wenig darum gekümmert, den Drucker leiser zu bekommen. Das Netzteil war günstig und hat genügend Leistung, aber der verbaute Lüfter machte Lärm wie eine startende 747 mit defekten Lagern im Triebwerk.

Da das Netzteil ohne Lüfter gar nicht laufen wollte, habe ich die Bastelkisten durchkramt und einen passenden (60mm) Lüfter gefunden. Stecker umgelötet, zusammengebaut, Netzteil läuft. Das sah schon nicht schlecht aus. Der Test am Drucker offenbarte allerdings, dass die Überwachung des Lüfters doch ausgefeilter war als gedacht. Sobald das Netzteil auch nur einen Motor mit Strom versorgen sollte, ging es wieder aus.

Während der Originallüfter ca 580 mA zog, brauchte der neue Flüsterlüfter nur 120 mA. Anscheinend reichte der Strom, um das Netzteil davon zu überzeugen, ein Lüfter sei vorhanden, damit es an geht, aber wenn Leistung abgefordert wurde, wird der Lüfter als Defekt erachtet und das Netzteil geht aus.

Abhilfe schuf ein 27 Ohm 11 Watt Widerstand, der parallel zum Lüfter angeschlossen wurde. Es ist zwar schade um die 5 W, die einfach als Wärme verbraten werden, aber dafür ist das Netzteil leise genug um nicht zu stören und es geht nicht aus, wenn die Motoren und Heizungen eingeschaltet werden.

Aber jetzt zum Haftungsproblem ... Die Lösung war einfach: Haarspray. Ich habe fünf dünne Schichten Haarspray (Extra Strong) auf die Glasseite der Spiegelfliese aufgetragen - zwischendurch immer trocknen lassen. Ergebnis ist eine glänzende, leicht raue und klebrige Schicht auf dem Glas. Alles wieder zusammen gebaut, justiert, getestet - passt :)

|

| Die Lösung der Haftungsfrage - es wird mit Sicherheit auch mit anderen Marken funktinieren |

Nach kleinen Tests war der erste Versuch eine Tardis. Nach drei Stunden Druckzeit stand sie dann fertig auf dem Druckbett. Die Legofigur dient zum Größenvergleich :)

|

| Meine Minitardis |

Nachdem das funktionierte, fing ich an, an der Geschwindigkeit zu drehen, bisher war ja alles recht langsam. Inzwischen läuft es schon ganz gut, auch wenn ich sicher noch nicht an der oberen Grenze angelangt bin.

Die Oberseite der Tardis ist noch ein wenig ... pickelig, ebenso bestand noch das Problem, dass die erste Schicht so viel Material auf das Druckbett brachte, dass sich auch dort Pickel gebildet haben, die aber vom Druckkopf in der zweiten und dritten Lage gerade gebügelt wurden. Damit dies in Zukunft nicht mehr geschieht, ahbe ich den Extrusion Multiplier angepasst. Hierzu finden sich im mehrere Anleitungen im Netz, wie das am Besten gemacht wird. Im Grunde läuft es darauf hinaus, ein Objekt zu drucken, dass nur eine Schicht als Wandstärke hat, im Gcode zu schauen, von welcher Wandstärke Slic3r ausgeht, zu drucken, zu messen und zu korrigieren :)

Für meinen Sohn (und ich hatte auch meinen Spass dabei) habe ich dann noch ein paar Ziele für unsere Nerfs gedruckt. Immer nur Testkörper wird langweilig und da kam es nicht auf Perfektion an, also das richtige um die Einstellungen anzupassen.

Inzwischen ist die erste Schicht glatt wie sie sein soll, die Maße passen sehr genau und auch die oberen Perimeter, also die 'Deckel' sind schön glatt auf dem Infill.

|

| Schön zu sehen ist der Wulst an Material an der Kante |

|

| Die "bepustete" Brücke |

Nächstes Teil war dann erst einmal ein Brücken-Test-Objekt, zusammen mit einem konfigurierten Lüfter im Slic3r. Irgendwofür muss das Ding ja da sein ...

Der Testdruck sah dann auch schon recht gut aus, nur die 28mm Brücke zog ein paar Fäden nach unten, alles andere war gerade.

|

| Leichte Hänger bei ca 28mm Distanz |

Der erste frisch gedruckte Halter der Führungsstangen sah dann auch sehr viel besser aus als die vorigen Versuche :)

|

| Auch eine saubere Brücke |

|

| Und nochmal das ganze Teil |

Als nächstes kamen die Zahnräder des Extruders an die Reihe. Die Druckzeit für beide gemeinsam betrug ca 45 Minuten. Das Ergebnis kann sich sehen lassen!

|

| Die Zahnräder. Die Mutter passt genau in die Aussparung für den Hobbed Bolt |

Das ganze noch immer mit der selben Schicht Haarspray, inzwischen riecht auch nicht mehr die halbe Wohnung danach, wenn das Heatbed anfängt zu heizen :)

Aus der rauen, transparenten Schicht wird an den Stellen, an denen bereits gedruckt wurde eine matte, fast glatte Fläche, aber die Haftung scheint dennoch gegeben zu sein. Die Teile lassen sich nur mit Gewalt vom Druckbett lösen, solange dieses heiß ist. Während des Abkühlens fängt es an zu knistern und bei ca 70°C lässt sich das Teil ganz leicht vom Druckbett nehmen.

Die letzten Versuche waren auf jeden Fall so,wie ich mir 3D Druck wünsche. Einmal vernünftig eingestellt macht der Drucker keine Arbeit mehr und es kann spontan etwas erstellt werden.

Jetzt werden nach und nach die restlichen Teile für den zweiten Drucker hergestellt, damit der auch endlich fertig wird. Hoffentlich klappt alles weiter so gut ...

Dienstag, 7. Oktober 2014

Langsam wird es Gewohnheit

Torsten hat gestern Abend wieder ein paar Teile gedruckt, wieder vom Idler der Y Achse.

Zu sagen, dass das Drucken dadurch zur Gewohnheit wird, ist aber wohl doch übertrieben. Es ist immer noch aufregend, wenn wieder neue Teile auf dem Schreibtisch liegen und der Bau des zweiten Druckers dadurch näher rückt. Und damit auch der Umzug des ersten Druckers auf seinen geplanten Platz bei mir im Wohnzimmer (einer der Vorteile, wenn man keinen WAF* benötigt). Aber bis dahin werden noch ein paar Wochen ins Land gehen.

Aber es gibt wieder ein paar Bilder :D

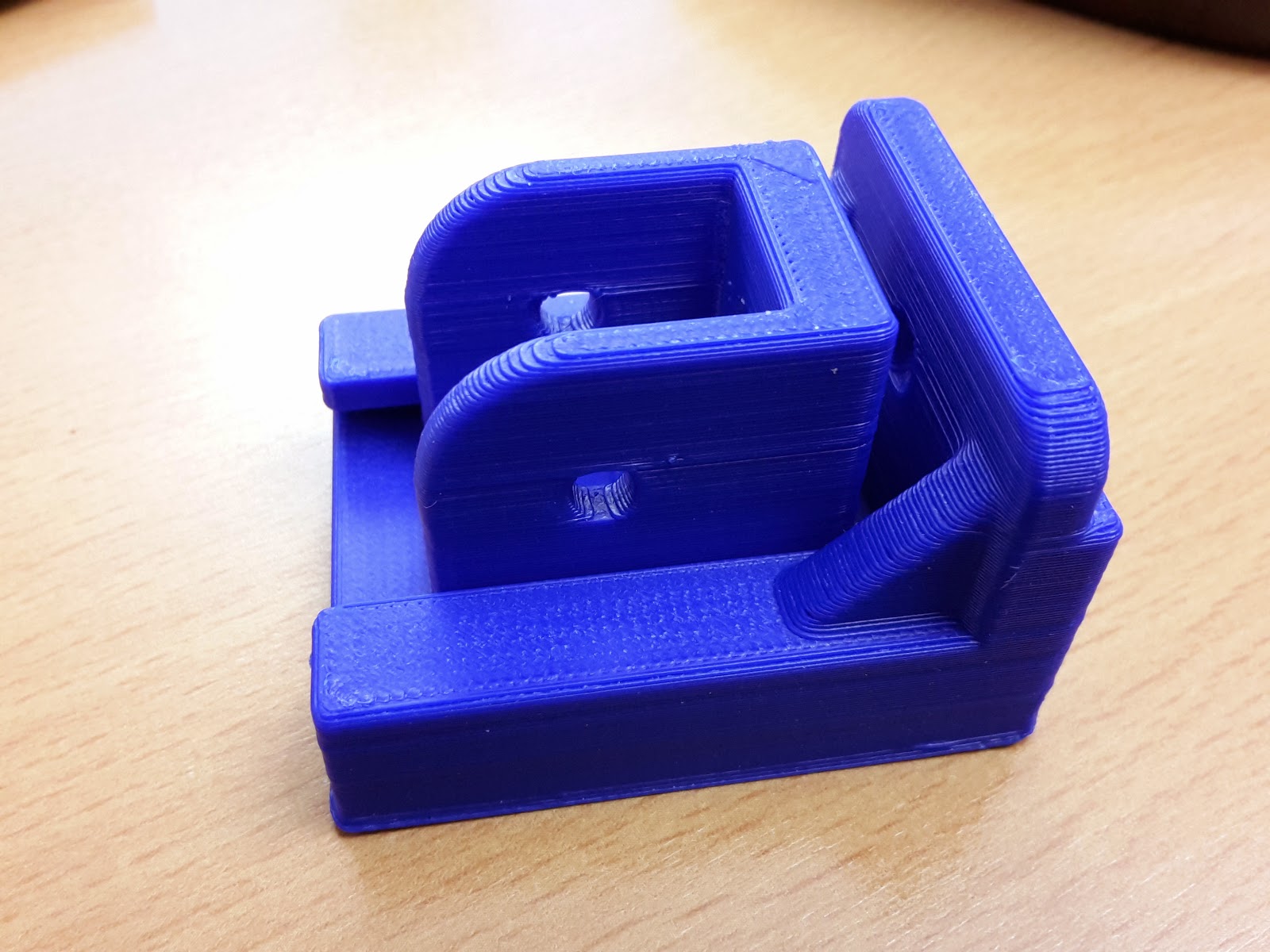

Hier lässt sich schön sehen, wie der verbesserte Y Idler arbeitet. Das grössere Teil wird unten an der Basisplatte des Druckers fest geschraubt. Im kleineren, verschiebbaren Teil wird das Kugellager befestigt, über das der Zahnriemen läuft. Beide werden mit einer kleinen Maschinenschraube verbunden, auf der das Rändelrad sitzt. Damit lässt sich die Spannung des Riemens sehr fein einstellen und auch ganz lösen, wenn es nötig sein sollte.

Die beiden Blöcke sind mit einem Schwalbenschwanz verbunden und haben ca einen halben Millimeter Spiel.

Leider habe ich keinen Maßstab daneben gelegt, aber der untere Block ist ca 3 cm hoch.

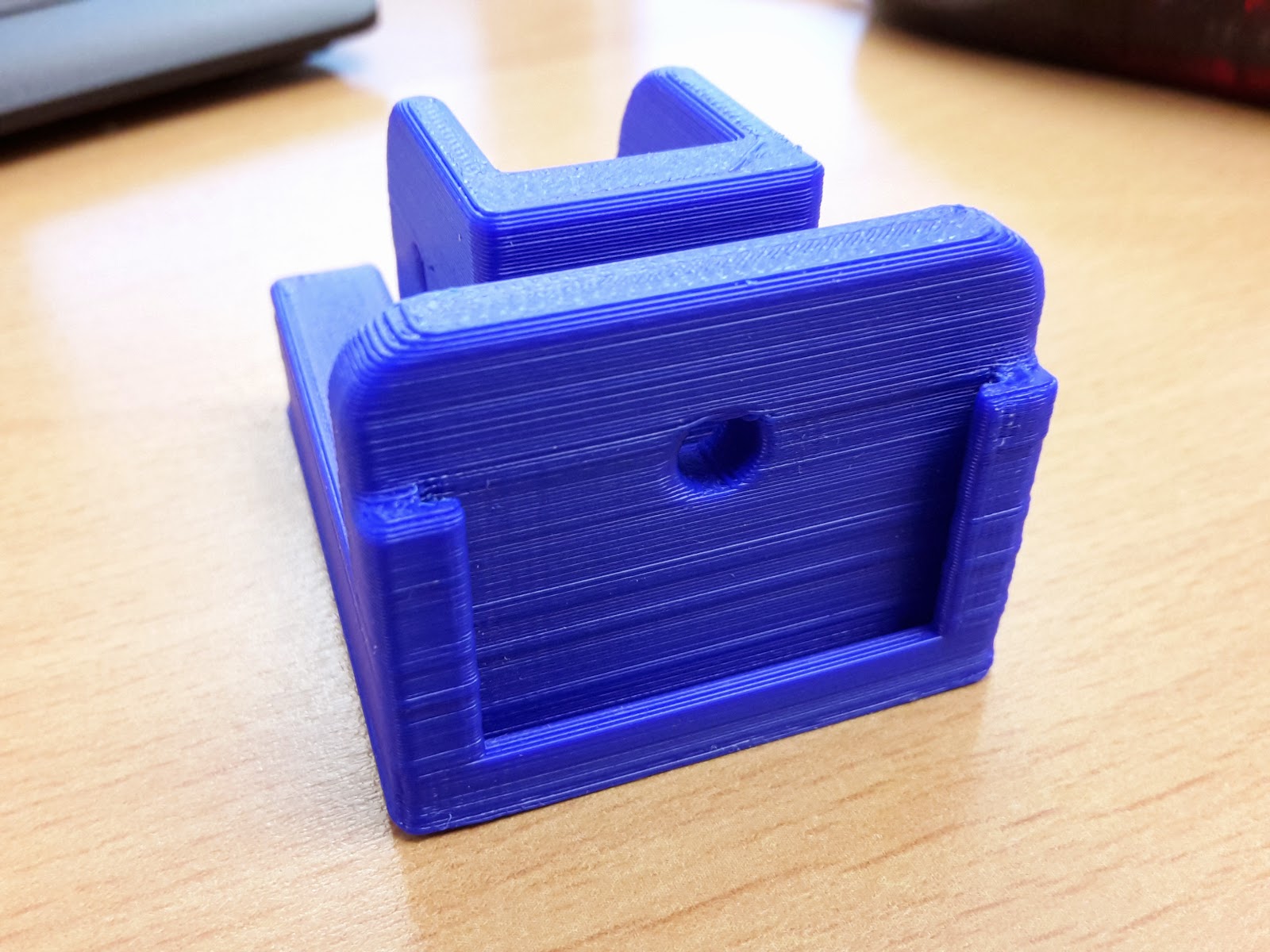

Hier ist der Idler noch mal von der Rückseite des Druckers aus gesehen. Deutlich zu erkennen das Loch für die Schraube und die Führung für die kleine Feder, die in die Rastung des Rändelrades greift und versehentliches Verdrehen zumindest erschweren soll.

Das Rändelrad hat ebenfalls einen Durchmesser von ca 3 cm, die Feder besteht aus 4 Schichten und ist damit ca 1 mm dick.

So ein paar kleine Probleme haben wir noch auszumerzen. Zum einem bilden sich bei den ersten Schichten, die gedruckt werden, kleine "Blobs" aus Kunststoff. Derzeit sieht es so aus, als wenn das verstärkt passiert, wenn der Drucker schon eine ganze Zeit läuft, also schon mehrere Teile gedruckt hat. Die zweite und dritte Schicht 'bügelt' diese Blobs für gewöhnlich weg, aber sie gehören da halt nicht hin. Dass der Drucker das nicht immer macht lässt sich schön an der Feder sehen, die ja nur aus vier Schichten besteht. Eventuell müssen wir mit den Extrudertemperaturen noch ein wenig weiter runter.

Bei Teilen wie dem unteren Idler-Block, wo also auf einer Seite 'hoch' gedruckt wird, hebt sich die flache Seite ein klein wenig an. Bisher war das maximal ein halber Millimeter und hat den eigentlichen Druck nicht gestört, aber vermutlich muss das Heatbed ein klein wenig wärmer werden. Aber das ist Feintuning und stört derzeit nicht.

(* Wife Acceptance Factor)

Zu sagen, dass das Drucken dadurch zur Gewohnheit wird, ist aber wohl doch übertrieben. Es ist immer noch aufregend, wenn wieder neue Teile auf dem Schreibtisch liegen und der Bau des zweiten Druckers dadurch näher rückt. Und damit auch der Umzug des ersten Druckers auf seinen geplanten Platz bei mir im Wohnzimmer (einer der Vorteile, wenn man keinen WAF* benötigt). Aber bis dahin werden noch ein paar Wochen ins Land gehen.

Aber es gibt wieder ein paar Bilder :D

|

| Der Y Idler |

|

| Nochmal der Y Idler, diesmal 'straffer' |

Hier lässt sich schön sehen, wie der verbesserte Y Idler arbeitet. Das grössere Teil wird unten an der Basisplatte des Druckers fest geschraubt. Im kleineren, verschiebbaren Teil wird das Kugellager befestigt, über das der Zahnriemen läuft. Beide werden mit einer kleinen Maschinenschraube verbunden, auf der das Rändelrad sitzt. Damit lässt sich die Spannung des Riemens sehr fein einstellen und auch ganz lösen, wenn es nötig sein sollte.

Die beiden Blöcke sind mit einem Schwalbenschwanz verbunden und haben ca einen halben Millimeter Spiel.

Leider habe ich keinen Maßstab daneben gelegt, aber der untere Block ist ca 3 cm hoch.

|

| Von der 'Rückseite' |

|

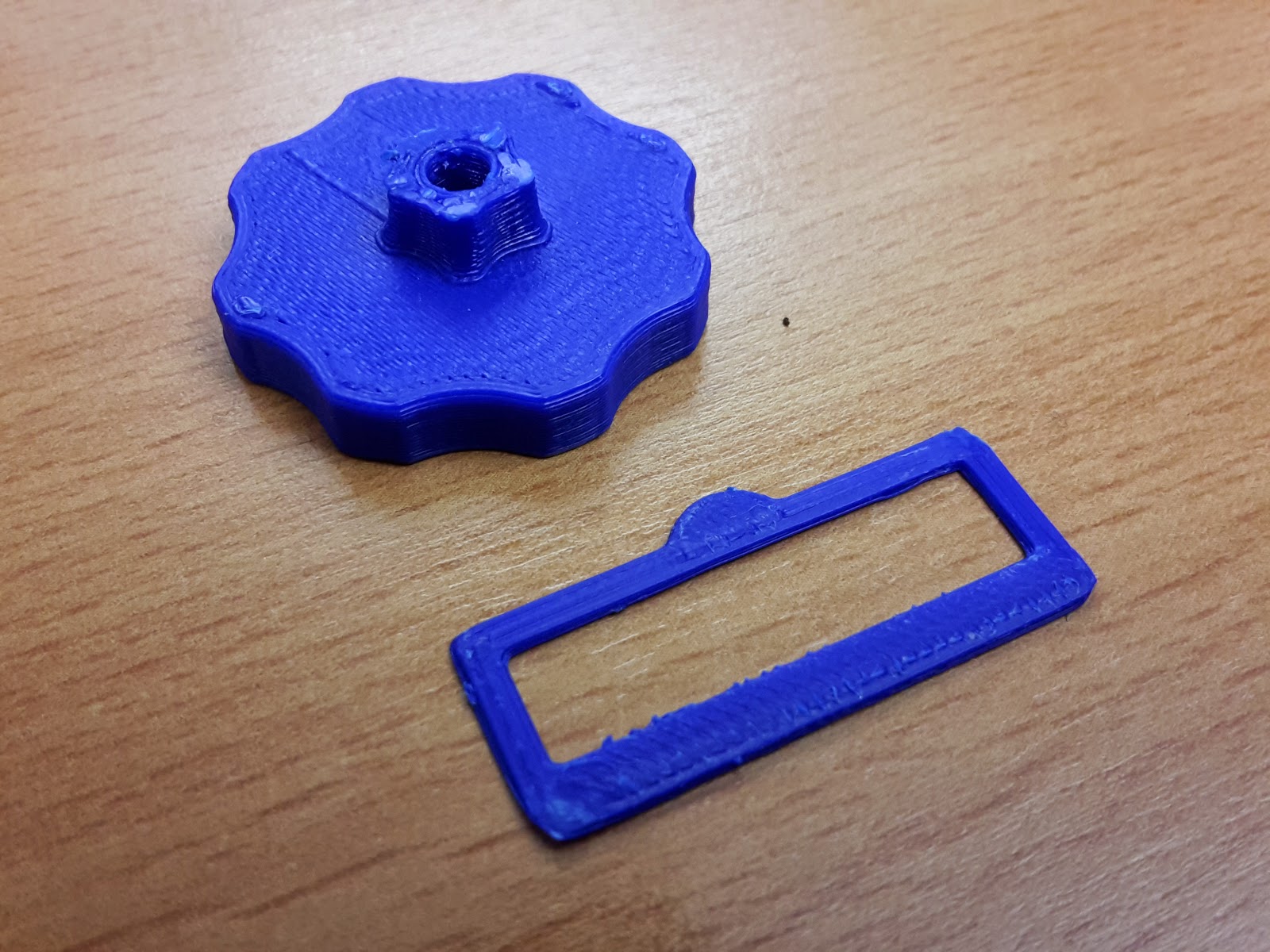

| Das Rändelrad und die Feder, die für eine Rastung beim drehen sorgt |

So ein paar kleine Probleme haben wir noch auszumerzen. Zum einem bilden sich bei den ersten Schichten, die gedruckt werden, kleine "Blobs" aus Kunststoff. Derzeit sieht es so aus, als wenn das verstärkt passiert, wenn der Drucker schon eine ganze Zeit läuft, also schon mehrere Teile gedruckt hat. Die zweite und dritte Schicht 'bügelt' diese Blobs für gewöhnlich weg, aber sie gehören da halt nicht hin. Dass der Drucker das nicht immer macht lässt sich schön an der Feder sehen, die ja nur aus vier Schichten besteht. Eventuell müssen wir mit den Extrudertemperaturen noch ein wenig weiter runter.

Bei Teilen wie dem unteren Idler-Block, wo also auf einer Seite 'hoch' gedruckt wird, hebt sich die flache Seite ein klein wenig an. Bisher war das maximal ein halber Millimeter und hat den eigentlichen Druck nicht gestört, aber vermutlich muss das Heatbed ein klein wenig wärmer werden. Aber das ist Feintuning und stört derzeit nicht.

(* Wife Acceptance Factor)

Montag, 6. Oktober 2014

Schlag auf Schlag...

... werden jetzt die nächsten Teile gedruckt.

Nachdem der Drucker sich wieder ein wenig geziert hat, als er von einem Raum in den anderen umziehen musste, hat Torsten es am letzten Wochenende nach ein wenig Feintuning wieder geschafft, Teile für den zweiten Drucker zu drucken.

So ganz klar ist uns noch nicht, warum er den Umzug nicht mochte, es sind nur ein paar Meter, aber vielleicht reicht schon die unterschiedliche Luftfeuchtigkeit in den Räumen aus, damit das Holz ein wenig arbeitet. Ein zehntel Millimeter arbeit im Holz kann schon eine Menge bewirken.

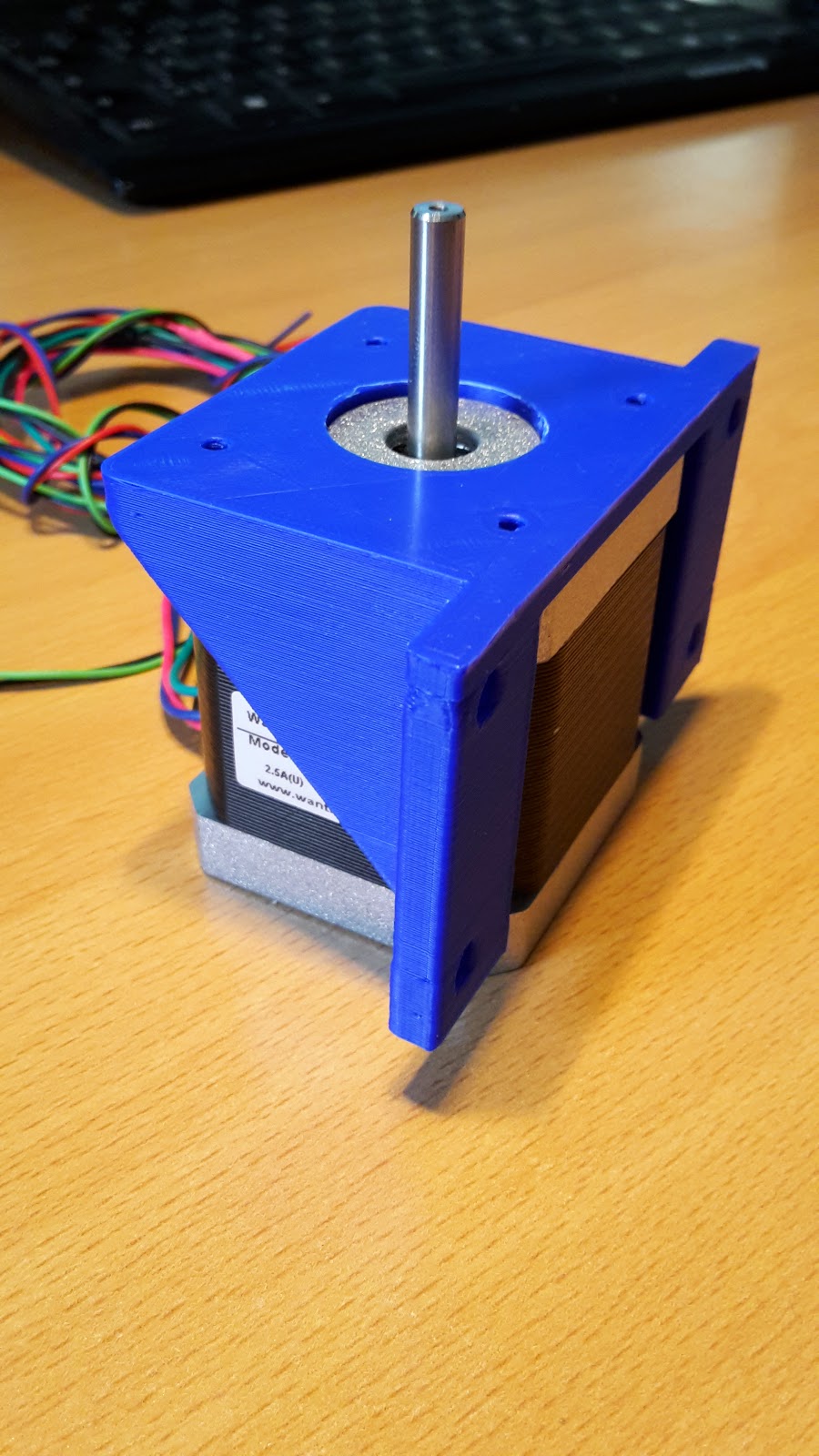

Die Druckzeit für diese Motorhalterung lag bei über einer Stunde. Aber derzeit liegt unsere Priorität bei der Druckqualität und reproduzierbaren Ergebnissen, an den Geschwindigkeiten können wir später noch drehen.

Der Motor passt "saugend/schmatzend" in die Halterung, es gibt kein fühlbares Spiel in irgendeine Richtung und die Schraublöcher scheinen perfekt zu passen (noch haben wir keine Schrauben drin).

Der Idler für den Wade Extruder nimmt ein kleines Stück einer der 8mm Stangen auf, darauf ist eines der Kugellager gesteckt. Wenn der Extruder fertig ist, drückt dieses Kugellager dann das Filament gegen die Förderschraube.

Die Rändelschraube für den Y-Idler ist die erste Verbesserung gegenüber den Teilen für den ersten Drucker. Der Y Idler hält die Umlenkrolle für den Zahnriemen, der den Schlitten auf der Y Achse bewegt.

Im Original besteht der Idler aus einem Block, der das Kugellager hält und die Spannung des Riemens wird über ein Langloch einstellt. Da unser Rahmen aus MDF besteht und die Schraube zum einstellen der Spannung immer ein wenig gelockert und anschließend wieder angezogen werden muss, lässt sich voraus sehen, dass irgendwann das Material an dieser Stelle den Geist aufgeben wird und die Schraube nicht mehr den Belastungen standhält.

Der verbesserte Y Idler besitzt einen Block, der an der Grundplatte festgeschraubt wird, darauf beweglich gelagert der Idler, der das Zahnrad hält. Die Riemenspannung kann dann mit einer kleinen Rändelschraube eingestellt werden.

Es geht also weiter und bald können wir an den Bau des zweiten Druckers gehen :D

Nachdem der Drucker sich wieder ein wenig geziert hat, als er von einem Raum in den anderen umziehen musste, hat Torsten es am letzten Wochenende nach ein wenig Feintuning wieder geschafft, Teile für den zweiten Drucker zu drucken.

So ganz klar ist uns noch nicht, warum er den Umzug nicht mochte, es sind nur ein paar Meter, aber vielleicht reicht schon die unterschiedliche Luftfeuchtigkeit in den Räumen aus, damit das Holz ein wenig arbeitet. Ein zehntel Millimeter arbeit im Holz kann schon eine Menge bewirken.

|

| Motorhalterung für die Y Achse |

Der Motor passt "saugend/schmatzend" in die Halterung, es gibt kein fühlbares Spiel in irgendeine Richtung und die Schraublöcher scheinen perfekt zu passen (noch haben wir keine Schrauben drin).

|

| Idler für den Extruder |

|

| Rändelschraube für den Y Idler |

Im Original besteht der Idler aus einem Block, der das Kugellager hält und die Spannung des Riemens wird über ein Langloch einstellt. Da unser Rahmen aus MDF besteht und die Schraube zum einstellen der Spannung immer ein wenig gelockert und anschließend wieder angezogen werden muss, lässt sich voraus sehen, dass irgendwann das Material an dieser Stelle den Geist aufgeben wird und die Schraube nicht mehr den Belastungen standhält.

Der verbesserte Y Idler besitzt einen Block, der an der Grundplatte festgeschraubt wird, darauf beweglich gelagert der Idler, der das Zahnrad hält. Die Riemenspannung kann dann mit einer kleinen Rändelschraube eingestellt werden.

Es geht also weiter und bald können wir an den Bau des zweiten Druckers gehen :D

Abonnieren

Posts (Atom)